全铝车身架构和高分子覆盖材料是超跑专属?奇瑞大蚂蚁给你答案

时间: 2024-06-09 13:24:06 | 作者: 爱游戏app平台官网

材料科学,又名为材料工程,涉及物质的性质及其在各个科学和工程学领域的整合应用,是一个研究材料的制备或加工工艺、材料的微观结构与材料宏观性能三者之间的相互关系的跨领域学科。材料学是一门比计算机、互联网甚至造车都要更复杂、更尖端的学科。洲际导弹、航天飞机甚至空间站等建造中的高阶材料运用代表了人类科技发展的最高等级。

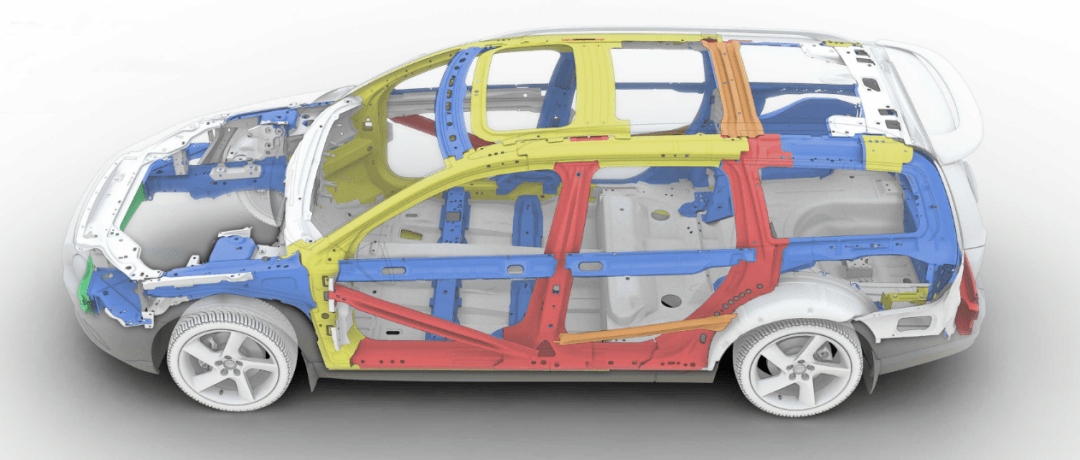

“你所认知的汽车主要构成材料是什么?” 90%的收到访问的人会回答是钢铁。的确,目前为止绝大部分量产车无论是车身框架或覆盖件都采用的是热成型钢或者镀锌钢板的焊接堆砌,更不可思议的是不少车企在动力总成等核心部件上还在使用“铸铁”材质,从成本的角度来说这些都无可厚非,但先不说生产的全部过程中排放的大量废气、废水及温室气体,单是钢铁的焊接堆砌所带来的车主使用的过程中的直接后果,必然是车身重量直线飙升导致的能耗高与操控差等问题。

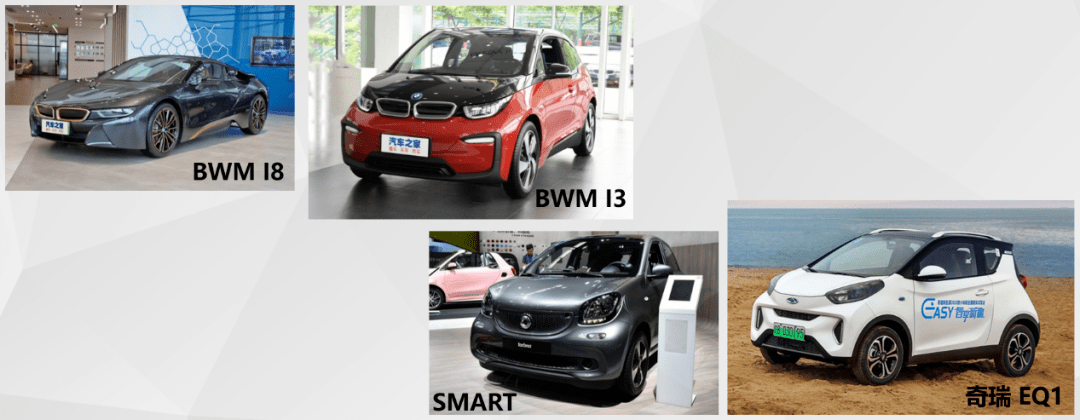

全铝车身架构是能够减低车身重量、提升能耗比、操稳性及车身抗腐蚀性的有效手段,但必须要克服材料硬度等技术问题和承担较高的成本,迄今为止,有能力大面积使用全铝车身构架的企业还是以捷豹路虎和BBA等豪华品牌为主的传统企业和像特斯拉、蔚来等车型单价较高的新势力车企。

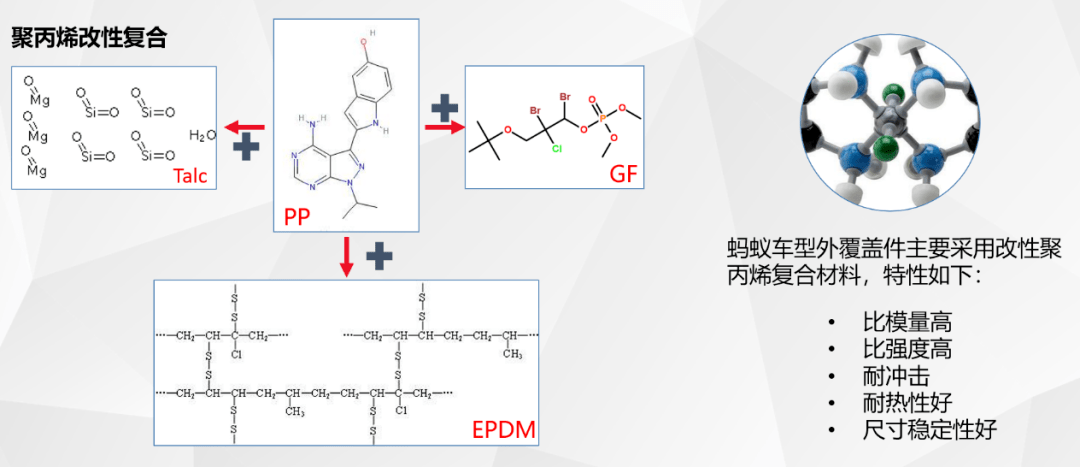

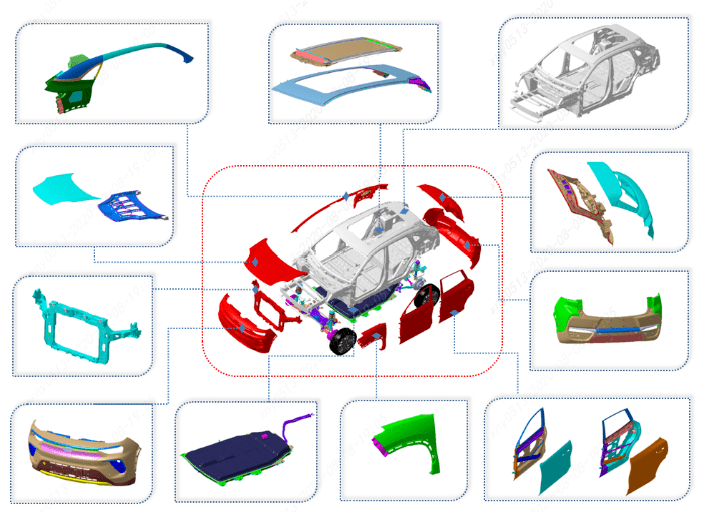

采用铝制车身架构的汽车在确保车架强度和重量之间的平衡之后,覆盖件的选材方面又分为了铝制覆盖件和高分子材料两个流派。铝制覆盖件存在冲压难度高、后期维修更换成本高、重量还是较大的问题,多用于燃油豪华轿车或SUV等产品上;和铝制覆盖件成本相当的高分子材料覆盖件,其重量更轻、强度更好,在制作的完整过程中还具备“免焊免涂”等优势,多用于超跑或者强调轻量化的量产车领域。大家熟知的迈凯伦P7、宝马i8、讴歌NSX等车型覆盖件就大量采用了高分子材料。

这里需要科普一点,高分子材料,是由两种及以上不同性质材料通过物理或化学的方法,在宏观上组成具有新性能的材料,看上去类似塑料但并非普通的塑料材质,在强度、可延展性、耐温变等方面都是接近或赶超传统金属材料的存在,例如咱们经常见到的碳纤维也算是高分子材料的一种。

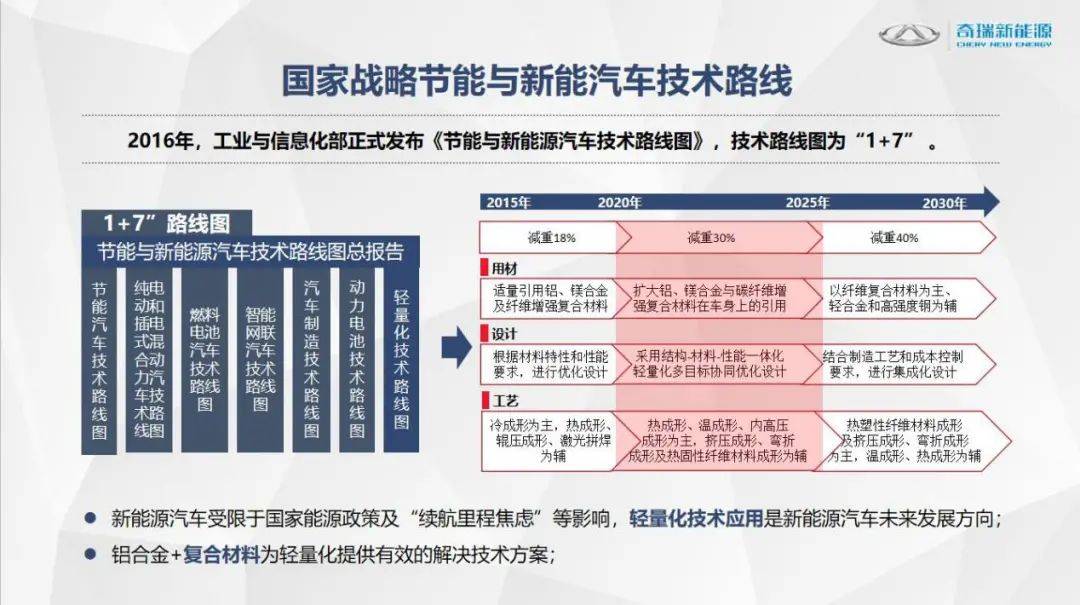

说了这么多豪车和高新技术材料在汽车领域的应用,其实这些离我们并不遥远。众所周知,推广铝合金等轻质材料在汽车上的应用一直是国家重要发展的策略。2016年,工业与信息化部正式对外发布《节能与新能源汽车技术路线”,其中该报告在轻量化技术路线%,扩大铝、镁合金与碳纤维增强复合材料在车身上的应用。同时,新能源汽车受限于国家能源政策及“续航能力焦虑”等影响,轻量化技术应用已然成为新能源汽车的未来发展趋势。而铝合金+复合材料的持续不断的发展,也为轻量化提供了有效的解决技术方案。

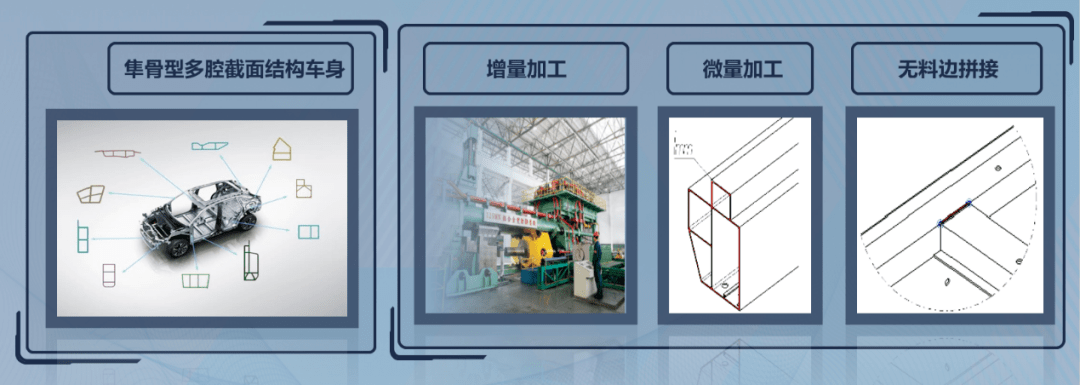

在国内顶尖水平的轻量化车身会议2020(第十四届)国际汽车轻量化大会暨展览会上,奇瑞新能源大蚂蚁获得2020中国轻量化车身会议(乘用车)卓越奖。该车轻金属用量86%,轻量化系数2.6,各项指标处于世界领先水平,其中挤、弯、焊、装短流程工艺为世界首创。

与此同时,奇瑞新能源全铝车身技术进入国家发改委《绿色技术推广目录名单》,这份名单是由国家发改委环资司发布,作为要求各部门结合实际加大绿色技术推广应用力度的标杆基准,为推动社会经济发展全面绿色转型、打赢污染防治攻坚战、实现碳达峰碳中和目标提供技术支撑。能够进入名单的企业或项目都是在绿色技术领域实现技术突破的,也从另一个侧面反映了奇瑞新能源积极做出响应国家号召,是以实际行动践行国家绿色发展号召的先锋力量,在整车制造领域更是树立起了自己汽车绿色革命的领导者地位。

早在1999年,奇瑞新能源就开始了新能源汽车的自主研发。是国内最早成立的清洁能源汽车项目组,重点进行全铝车身国家科技项目的研究与开发,其技术成果包括研发和掌握了拥有自主知识产权的轻量化全铝车身技术。并于2017年打造出了全球首创的超级轻量化LFS正向研发平台,在这样的平台下诞生了第一款可大批量量产的轻量化车型小蚂蚁,该车型几年来收获了很好的市场反馈。

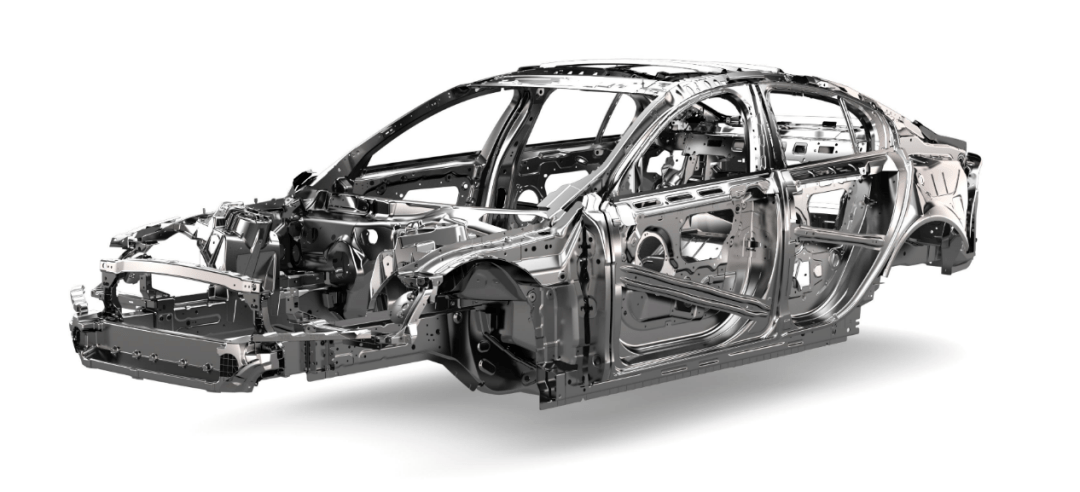

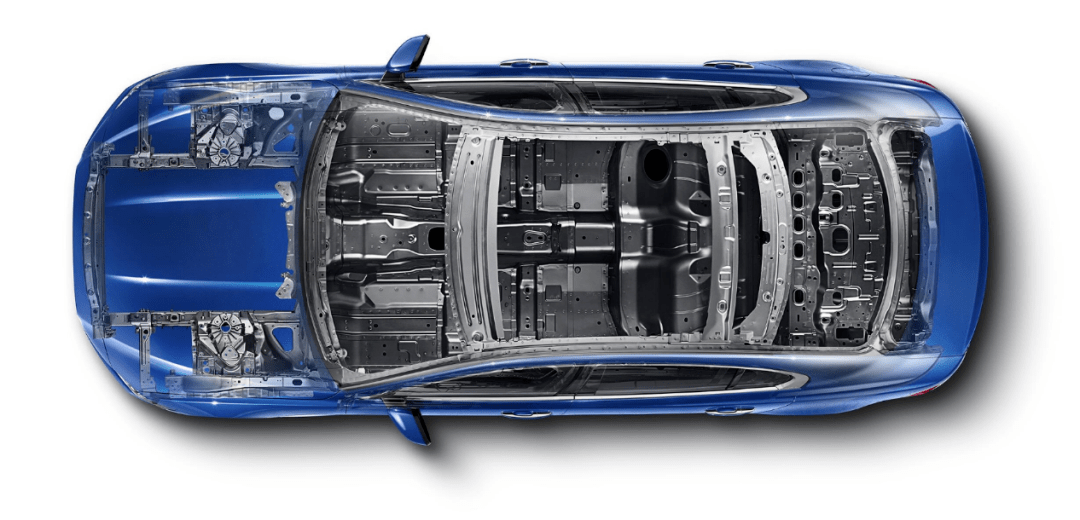

2020年,奇瑞新能源第二阶段也就是技术进阶版的绿色智慧模块化技术@LIFE平台发布,基于此平台推出的第一款产品就是拥有超轻量化全铝车身架构的大蚂蚁。紧凑级SUV大蚂蚁采用的超轻量化全铝车身架构设计,拥有低能耗、高强度、耐腐蚀、可回收优势。

奇瑞融合中国传统智慧所发明的全铝隼骨型多腔截面结构车身,相比于传统钢质车身可实现23%的重量减少;采用全铝构架的蚂蚁车身扭转钢度达27000N•m/deg,相比传统钢质车身可实现20%的增加,在碰撞安全领域奇瑞的超轻量化全铝车身构架是全面领先同级竞品的。

在生产过程中,高精度成型、异性材料拼接、无料边焊接、低热高可靠焊接等工艺的加入能轻松实现96%的材料利用率,要知道钢质车身结构的冲压和焊接工序材料综合利用率也就在60%-70%之间,奇瑞全铝车身构架对比传统钢质构架车身极大的减少了原料浪费,同时也持续的推动着国产铝型材等轻量化材料在汽车产业的应用。

除此之外,铝材稳定的化学特性能保证车身长久不腐,保证车身完好如初。全车铝基车身的可回收率能够达到100%。

奇瑞新能源的全铝车身技术还荣获了2020年度“中国汽车工业科技奖”一等奖的奖项,“中国汽车工业科技奖”是经国家科学技术委员会批准的唯一对全国汽车行业、对汽车工业发展有重大影响力的科技评奖,为推动我们国家汽车技术进步发挥了及其重要的作用,被誉为我国汽车界的“奥斯卡”。至此奇瑞新能源也坐实了自己在汽车行业尤其是自主品牌里面轻量化车身技术龙头老大的行业地位。

说回到产品,车身综合减重30%所带来的直接益处就是在同等动力下续航能力的大幅提高,大蚂蚁的综合工况续航能够达到510km,模块化电池设计使得用户后期还可按需更换更大单位体积内的包含的能量的电池提升综合续航水平,有实际效果的减少了驾乘者的里程焦虑。

在外观覆盖材料上大蚂蚁也全部使用了上文提到的高分子复合材料,和顶级超跑一致的标准下新型高分子复合材料同样也是奇瑞拥有自主知识产权的产品,将顶级材料大规模应用到民用量产车上的企业,奇瑞目前可以说是独一份儿的,展现出了对习指出的“一切核心关键技术掌握在自己手中”的战略愿景坚决贯彻与执行的技术实力。

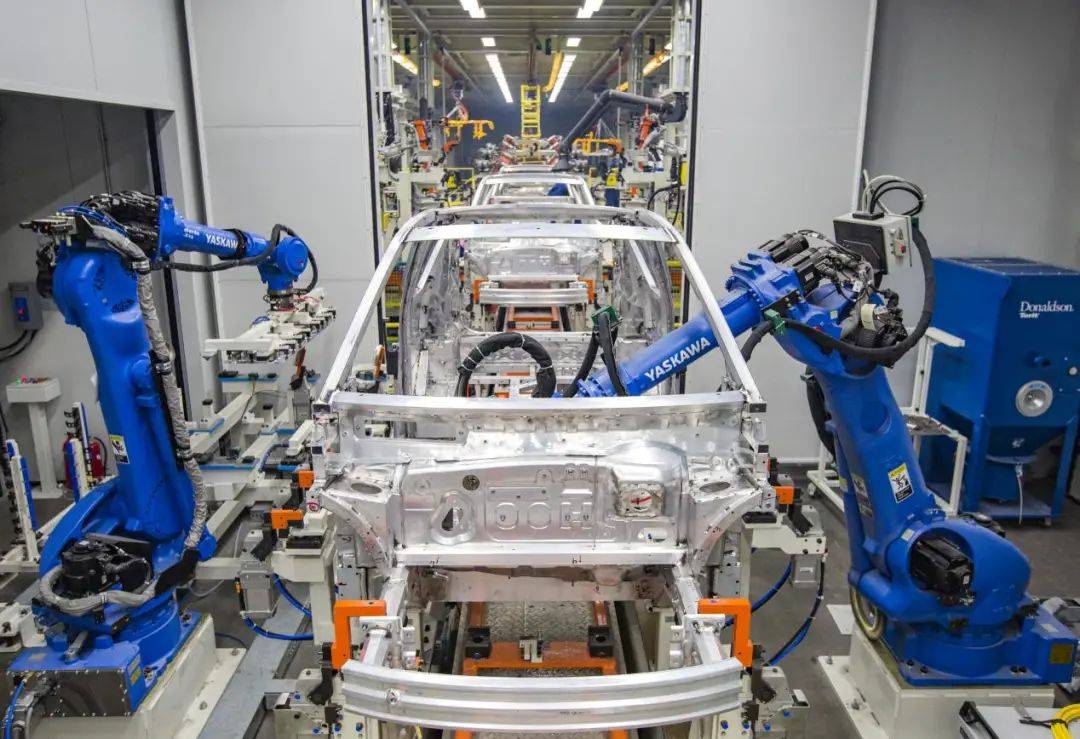

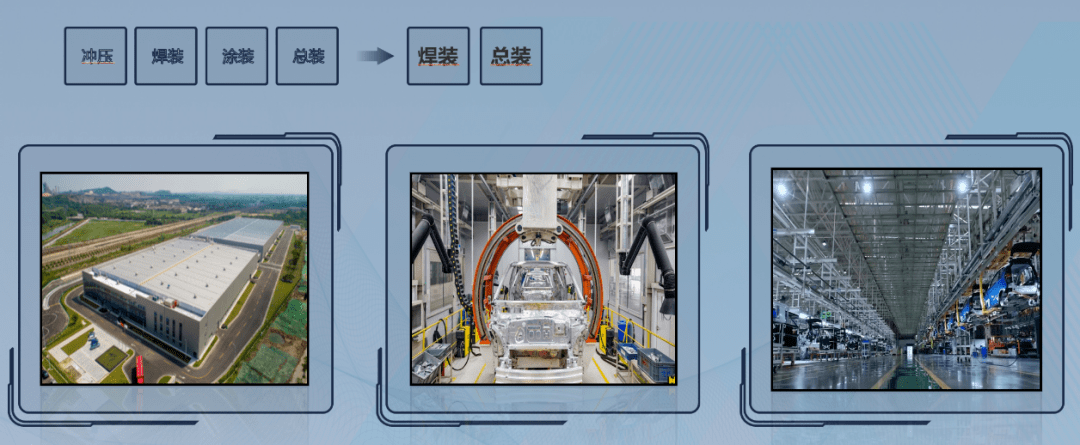

奇瑞新能源“净世界 yoo未来”、打造人类命运共同体的企业愿景也正在慢慢地实现,在制作的完整过程中,随着全铝车身构架及新型高分子复合材料的广泛运用,奇瑞新能源工厂可以将传统汽车制造所必须的冲压、焊装、涂装、总装四个工艺流程压缩到焊装和总装两个工序,由此带来工位数量50%的减少,二氧化碳、VOC的排放数值只有传统制造工艺的17%,生产能耗仅为传统制造工艺的20%,除此之外新型工厂的固定资产投资也相比传统型工厂大幅缩减,仅为传统工厂的25%。

企业研发、生产所带来的成本的降低以及节能减排落到实处不但可以更好的践行企业社会责任,最重要的还是最终售价降低带给用户更实惠的回报。从笔者的方面出发,比起营销玩的溜但是产品问题不断的车企,奇瑞这种闷头做事、潜心钻研技术的品牌是值得尊重的,有新能源车选购需求的用户,不妨也多对比一下产品优劣再做决定吧。返回搜狐,查看更加多

中文版

中文版 English

English